آدرس ما

تهران، خیابان شهید باهنر، بعد از کاخ نیاوران، میدان نیاوران، خ شهید جبلی، خ شهید ملاحسینی، پلاک 23، واحد 2

مشخصات استاندارد عملیات حرارتی شیشه های تخت مدل HS و مدل FT روکش شده و روکش نشده

انواع شیشه صاف مانند گلس برد ها و یا شیشه های ساختمانی و… باید مجهز به مشخصاتی می باشند که در زیر به آن ها اشاره شده است:

شیشه مسطح، شفاف یا الگو دار، باید مطابق با الزامات کاربردی از مشخصات استاندارد C 1036as باشند. این مشخصات برای شیشه های تقویت شده با حرارت پردازش می شوند تا شیشه ها مطابق با الزامات موجود در این استاندارد باشد.

شیشه مسطح، شفاف یا الگو دار، باید مطابق با الزامات کاربردی از مشخصات استاندارد C 1036as باشند. این مشخصات برای شیشه های تقویت شده با حرارت پردازش می شوند تا شیشه ها مطابق با الزامات موجود در این استاندارد باشد.

شیشه های تختی که در ساخت هر نوع وسیله ی شیشه ای از جمله گلس برد، مصارف ساختمانی و… به کار میروند باید مجهز به شرایط زیر باشند:

وضعیت A: سطوح بدون پوشش

وضعیتB : شیشه اسپندلر، روکش سرامیکی یک سطح.

وضعیت C : سایر شیشه های روکش شده.

انواع ، کلاس ها ، فرم ها و کیفیت ها در مشخصات استاندارد C 1036 شرح داده شده است.

استفاده های در نظر گرفته شده:

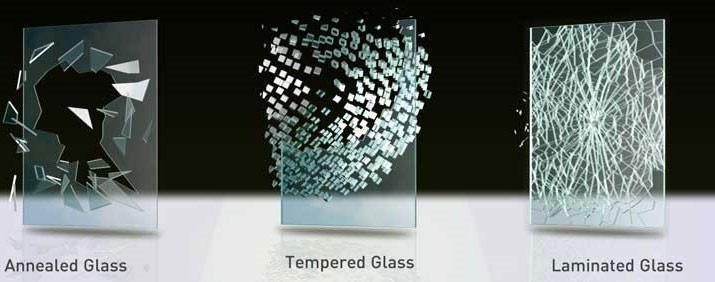

این نوع شیشه های تقویت شده در گرما، معمولا دو برابر قوی تر از شیشه های آنیل با ضخامت و پیکربندی یکسان هستند. هنگام شکسته شدن، قطعات به طور کلی شبیه به شیشه های آنیل هستند. در صورت نیاز به استحکام بیشتر لعاب عمومی در نظر گرفته شده است اما نیازی به استحکام بخشیدن به شیشه های حرارت دیده وجود ندارد.

این نوع شیشه های تقویت شده با گرما, معمولا چهار برابر قوی تر از شیشه های آنیل با ضخامت و پیکربندی یکسان هستند.

شیشه های حرارت دیده، در صورت شکستن در اثر ضربه به قطعات نسبتا کوچکی تبدیل میشوند که الزامات ایمنی در آن ها رعایت شده است. در این شیشه ها احتمال برش جدی یا صدمه در سوراخ شدن در مقایسه با شیشه های بدون سیم معمولی، تا حد زیادی کاهش می یابد.

شیشه های حرارت دیده، برای استفاده در کاربردهایی در نظر گرفته شده است که در آن ممکن است استحکام یا خصوصیات ایمنی آن از بین برود.

برای برخی کاربردها، از قبیل درهای استفاده شده در گذرگاه ها، محفظه حمام، دوش، شیشه ثابت در نزدیکی سطح پیاده روها و… ضروری است از شیشه های حرارت دیده، با استفاده از کدهای ساخت و دستورالعمل ها، استفاده شود.

این شیشه ها غالباً برای کاربردهایی از قبیل میله های میز، پیشخوان ها، نمایش محفظه های ورودی و گلس برد ها و … مورد استفاده قرار می گیرد که در آن خواص شیشه ی حرارت دیده شده مطلوب است.

خریداران باید گزینه های برگزیده مجاز در این مشخصات را انتخاب کرده و اسناد اطلاعاتی زیر را تهیه کنند:

ساخت: کلیه ساختگی ها، مانند برش به ابعاد مختلف، کار روی لبه ها، دریل کردن سوراخ ها، ایجاد شکاف، سنگ زنی، انفجار شن، ماسه، سنگ، و ….، باید قبل از استحکام بخشی توسط گرما انجام شود.

پس از آنکه شیشه در اثر گرما مقاوم شد و یا خنک شد، نباید دیگر آن را تغییر داد مگر اینکه توسط سازنده توصیه شده باشد.

برای مثال در برخی از پوشش های وضعیت C نباید هیچ تغییری انجام شود که خصوصیات ساختاری یا یکپارچگی آن را مطابق با مشخصات مشخص کند.

اتصالات و سخت افزار: موارد لازم برای اتصالات و سخت افزار باید همانطور که در قبل اشاره شد (قسمت اطلاعات سفارش) مشخص شود. اتصالات و سخت افزار مشخص شده باید با محدودیت های ساخت شیشه سازگار باشد.

شیشه ای که از نظر حرارتی گرم شده و از نظر گرما تقویت می شود با گرم کردن شیشه در کوره تا دمایی که در آن شیشه کمی پلاستیک می شود ساخته می شود.

با قطع شدن هوا از یک سری نازل، سطوح شیشه بلافاصله پس از گرم شدن، به سرعت خنک می شوند.

صافی سطح شیشه با استفاده از گرما کمی تغییر یافته و باعث تحریف تصاویر منعکس شده می شود. هنگام مشاهده تصاویر از طریق شیشه، اعوجاج، در اکثر کاربردهای شیشه ای، کمتر از تصاویر منعکس شده است و چندان قابل توجه نیست.

شیشه هایی که قبلاً در کوره عمودی ساخته شده اند و در برابر گرما مقاوم شده اند، حاوی نواحی تورفته ی کوچکی در امتداد لبه ها هستند.

فشارهایی که توسط سیستم لعاب در اطراف حاشیه شیشه اعمال می شود، می توانند صافی شیشه را تغییر داده و باعث تحریف تصاویر در آن شوند. این امر بدون توجه به اینكه شیشه با گرما مورد آزمایش قرار گرفته یا خیر صحیح است.

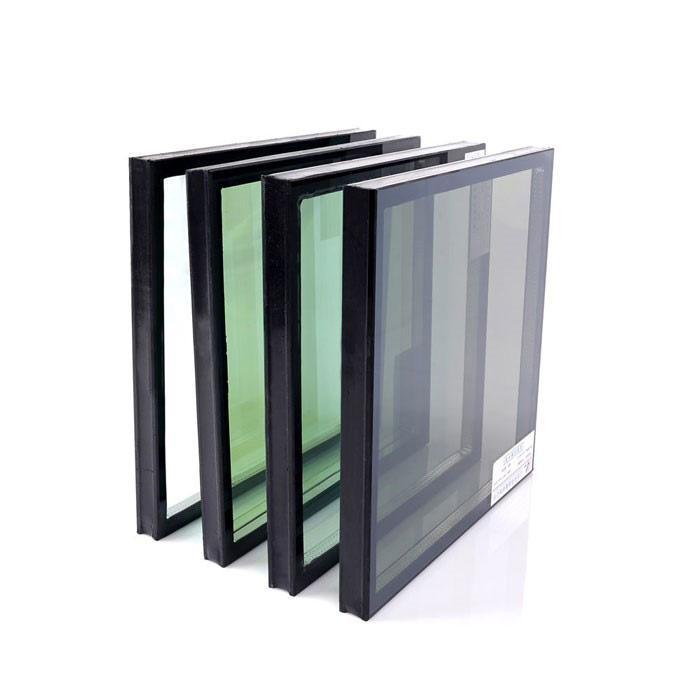

واحد های شیشه ای عایق بندی شده نیز از نوع شیشه های دارای اعوجاج هستند. هوا یا گاز، در فضای هوای بسته شده بین صفحات به دام افتاده، با تغییرات دما و تغییرات فشارسنجی منبسط یا منقبض می شود و یک افت فشار بین فضای هوا و جو ایجاد می کند. شیشه با خنثی کردن در بخش یا بیرون از هوا به دیفرانسیل فشار واکنش می دهد.

صرف نظر از صاف بودن شیشه، میزان اعوجاجی که مشاهده میشود تا حد زیادی به دلیل عدم تقارن ویژگی های جسم منعکس شده است. ممکن است اشیا خطی (مانند دیوارهای ساختمان و باجه های تلفنی) و اجسام در حال حرکت (مانند اتومبیل) تحریف شده به نظر برسند. به نظر می رسد اشیا از شکل نامنظم و آزاد مانند درختان و ابرها تحریف درک کمی دارند.

محدودیت های مشخص شده برای اندازه گیری قله و دره های اعواج ها میتواند تا حد زیادی اعوجاجی که بعد از لعاب آشکار میشود را کنترل کند.

عوامل ذکر شده در بالا، ممکن است در اعوجاج منعکس شده نسبت به آنچه در اثر پیچ و تاب ناشی از فرآیند عملیات حرارتی ایجاد می شود، تأثیر بیشتری داشته باشند.

مشاوره با تولید کننده و مشاهده مدل های کامل در شرایط شغلی معمولی و محیط اطراف، برای ارزیابی کاربر یا معماری از اعوجاج منعکس شده، بسیار توصیه می شود.

در مقاله گذشته (استاندارد C1048 ASTM در ساخت گلس برد) در ارتباط با ” مشخصات استاندارد عملیات حرارتی شیشه های تخت مدل HS و مدل FT روکش شده و روکش نشده” گفته شد در ادامه به بررسی نکات دیگر این موضوع می پردازیم.

در شیشه های تقویت شده توسط گرما، الگوی کرنش، که به طور معمول قابل مشاهده نیست، ممکن است در شرایط نوری مشخص قابل مشاهده باشد. الگوی کرنش مشخصه این نوع شیشه ها است و نباید آن را به عنوان تغییر رنگ یا رنگ یکنواخت یا ته مایه ی رنگی شیشه های مسطح مانند گلس برد ها و … اشتباه گرفت.

فرآیند عملیات حرارتی به طور معمول شامل حمل شیشه های بسیار گرم روی غلطک های نقاله است. در نتیجه با تماس شیشه نرم با غلتک ، برخی از تغییرات سطح شیشه اعمال خواهد شد.

ذرات شیشه ای حاصل از فرآیند برش و لبه شیشه، گرد و غبار موجود در هوا، ذرات نسوزسقف اجاق گاز و همچنین آلودگی و ریزگردهای ناشی از هوای خارجی که توسط فرونشاندن هوا در فرآیند سرد کردن شیشه های حرارت دیده با شیشه تماس پیدا میکند، ممکن است به یک یا هر دو سطح شیشه چسبیده باشند.

مقاومت در برابر بار باد سیستم پشتیبانی و میزان انحراف شیشه برای مجموعه مشخصی از شرایط بار باد، باید برای اهداف طراحی در نظر گرفته شود.

برای تعیین ضخامت مناسب شیشه مقاوم در برابر حرارت (Kind HS) یا کاملاً دما دیده (Kind FT)، مورد نیاز برای تأمین بار طراحی باد و احتمال فاکتور طراحی شکست، با کارخانه سازنده مشورت کنید.

بافت ها و یا طرح های سفارشی باید مطابق با مشخصاتی که ذکر شد مشخص شده باشند .

ملزومات استاندارد c1048 برای شیشه های مسطح مانند گلس برد ها و شیشه های ساختمانی و …

شیشه تقویت شده با حرارت مدل HS: این نوع شیشه با ضخامت 6 میلی متر (1 تا 4 اینچ) و یا کمتر، باید فشرده سازی سطح بین 24 تا 52 مگاپاسکال داشته باشد.

تست فشرده سازی سطح ، در صورت لزوم مطابق با آن انجام می شود.

شیشه حرارت دیده نوع FT : شیشه نوع FT دارای حداقل فشرده سازی سطح 69 مگاپاسکال و یا فشرده سازی لبه ای با حداقل 67 مگاپاسکال است. فشرده سازی سطح یا تست فشار پرس لبه، در صورت لزوم ، باید با عدم مطابقت انجام شود.

در صورت نیاز، الزامات شکستن شیشه مدل FT مطابق با آنچه ذکر شد آزمایش و تفسیر می شود.

رنگ یا ته مایه برای هر نوع، کلاس، سبک و یا الگو باید به صورت مشخص و به شرح زیر باشد:

شیشه های جذب کننده حرارت و شیشه های کاهش دهنده نور در انواع مختلفی وجود دارد. این نوع شیشه ها از نظر رنگ بین تولید کنندگان مختلف متفاوت هستند، بنابراین ممکن است تغییراتی در رنگ ایجاد شود.

شیشه صاف و گرما دیده پس از خنک شدن قابل برش نیست. ساخت و ساز، تغییر سطح یا شکل لبه و یا ابعاد باید قبل از عملیات حرارتی انجام شوند.

برای تهیه لبه های غیر معمول مانند الگوهای حاشیه ای خاص، با تولید کنندگان مشورت کنید. برای دستورالعمل های ساختگی معمولی ممکن است دستورالعمل های زیر استفاده شود.

در دو مقاله گذشته در خصوص دستور العمل های ساخت شیشه و استاندارد C1048 ASTM در ساخت گلس برد توضیحاتی داده شده است در ادامه به بررسی دیگر نکات این موضوع می پردازیم.

درخواست و هدف خاص از هر نمونه رنگی یا ته مایه رنگی باید در برگه ی سفارش ثبت شود. نمونه های رنگ باید مطابق لزوم تقویت و یا گرما دیده شوند، زیرا شیشه های تقویت شده یا دما دیده ممکن است تغییرات جزئی از رنگ شیشه های آنیل را نشان دهند. مشاهده نمونه های رنگی یا ته مایه های رنگی باید در شیشه در وضعیت لعاب نهایی انجام شود.

شیشه اسپندلر با روکش سرامیکی، باید از نوع HS که تقویت شده در گرما و یا از نوع FT که گرما دیده است، باشد و باید دارای یک پوشش سرامیکی از یک رنگ مشخص که به آن آغشته شده و بخشی کاملی از سطح شیشه را تشکیل می دهد باشد.

سوراخ های پراکنده، علائم صفحه و ذرات کوچک مات در پوشش سرامیکی مجاز هستند.

وضعیت C: سایر شیشه های روکش دار باید شیشه های گرما دیده با نوع پوشش خاص مانندHS باشد که دارای یک پوشش ویژه مشخص برای تغییر یک یا چند ویژگی محیطی مانند انعکاس انتقال نور خورشیدی و مرئی و جذب سطح یا هر دو نوع خاص هستند.

لایه های مخصوص شیشه های تقویت شده با حرارت، مطابق با ضخامت مورد نیاز طبق مشخصات استاندارد C 1036 بوده و مطابق با آن مشخص می شوند.

اندازه و ضخامت شیشه های HS و FT موجود، در معرض محدودیت های پردازش هر کوره است. همه ضخامت ها در همه شرایط، انواع و کلاس ها در دسترس نیست. با سازندگان مشورت کنید.

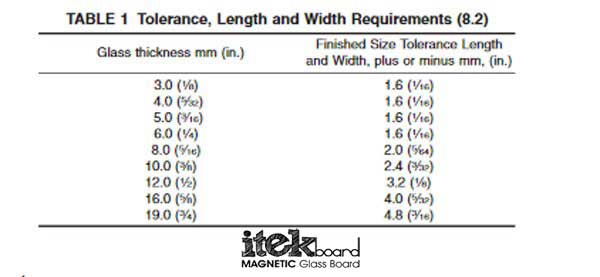

برای به دست آوردن تحمل ، طول و عرض برای شکل های مستطیلی برای شرایط A ،B وC به الزامات Table1 مراجعه کنید.

مدل برش: در مواردی که به طور دیگری مشخص شده باشد، باید تحمل های ابعادی برای برش شیشه مشخص شود. برای اطلاعات بیشتر با سازنده مشورت کنید.

صافی: به دلیل ماهیت فرآیندهای مورد استفاده در ساخت شیشه های گرما دیده و تقویت شده، این شیشه ها به اندازه شیشه های آنیل مسطح نیستند ضخامت انحراف به ضخامت ، عرض ، طول و سایر عوامل بستگی دارد.

متمرکز کردن پیچ و تاپ: پیچ و تاب موضعی برای شیشه های مستطیل نباید از 1.6 میلی متر تجاوز کند. پیچ و تاب موضعی نوارها نباید بیش از 2.4 میلی متر (3⁄32in) بیش از هر دهانه 300 میلی متر (12 اینچی) باشد.

کیفیت شیشه: خصوصیات شیشه ای در این مشخصات باید مطابق با الزامات قابل استفاده برای کیفیت های q3 ، q4 ، q5 و q6 باشد (مشخصات ذکر شده در استاندارد1036 C)

تست مناسب برای پوشش سرامیکی وضعیت B (شیشه اسپندلر با روکش سرامیکی):

نمونه های تست: آماده سازی و تست مطابق با روش تست در استاندارد C 978

همبستگی بین شیشه و لعاب سرامیکی به طور قابل توجهی بر ویژگی های مقاومت شیشه اسپندلر تأثیر می گذارد.

مطابقت مناسب برای اطمینان از كاهش قابل توجه در قدرت به دلیل پوشش لعاب سرامیك لازم است.

هنگامی که نوار های شیشه ای با روکش تمیز و خوب آنیل مطابق با تست متد C 978 آزمایش شوند، تنش اندازه گیری شده در شیشه در رابط شیشه ای سرامیکی باید حداکثر تنش یا فشرده سازی 1.52 مگاپاسکال (220 psi) باشد.

به آرامی، یک ناحیه 25 الی 75 میلیمتری را از قسمت لعاب سرامیکی شیشه نمونه ( مانند وایت برد شیشه ای) را با استفاده از یک تیغ، در جهت ساعت 10 و ساعت 4 با زاویه ی 45 درجه از سطح برش دهید.

با استفاده از جوهر هندی خطی به ابعاد 75 میلیمتری بکشید. بعد از اینکه جوهر برای مدت زمان 15 دقیقه روی نمونه قرار گرفت، یک خمیر ساینده ریز روی خط بمالید و با قلم مو همانطور که گفته شد صاف کنید تا خمیر از ناحیه خط خارج شود.

منطقه مشخص شده را تحت منبع نور پراکنده با چشم غیر مسلح مشاهده کنید تا مشخص شود که آیا هر گونه باقیمانده ازجوهر در لعاب سرامیکی باقی مانده است یا خیر.

رسوبات باقیمانده جوهر بیانگر انعطاف پذیری پوشش مینای سرامیکی است که باعث می شود نفوذ رطوبت آب حاصل شود که ممکن است منجر به تغییر رنگی از پوشش مینای سرامیکی یا جدا شدن پوشش مینای سرامیکی و بستر شیشه ای در هوای انجماد یا هر دو شود.

تست مقاومت در برابر قلیایی: نمونه هایی برای ارزیابی مقاومت در برابر قلیایی ها باید مطابق با روش آزمون CCC 1203 تهیه و آزمایش شوند.

تست مقاومت در برابر اسید: نمونه هایی برای ارزیابی مقاومت در برابر اسید باید مطابق با متد TestC 724 آزمایش شوند. مقاومت اسید نمونه آزمایش باید از 5 یا بهتر باشد که قابل قبول تلقی شود ، و هنگام لخته شدن رنگ ، هیچ لکه قابل مشاهده ای مشاهده نشود. نمونه بر روی یک پس زمینه مات مشاهده می شود.

تست مقاومت برای مجموعه ای از مواد شیشه ای و چسبنده: در موارد استفاده از شیشه های حالت A ، B یا C استفاده می شود. (توجه: قابلیت مقاومت در برابر سقوط اختیاری است و به منظور حفظ موقت اسپندل های شکسته استفاده میشود.)

اندازه نمونه: اندازه نمونه ها باید 863 در 1930 میلی متر باشد (34 در 76 اینچ) با تحمل 61.6 میلی متر

روش تست: برای 100 دوره تست کنید و بدون تأخیر بین دوره ها تست را تکرار کنید. هر چرخه را به ترتیب انجام دهید:

تثبیت نمونه: پس از اتمام مراحل آزمایش ، نمونه مجاز به استراحت برای حداقل 4 ساعت در دمای بین 20 تا 30 درجه سانتیگراد (68 و 86 درجه فارنهایت) است.

شکستن شیشه: در حالی که نمونه در کادر آزمایش قرار دارد ، نمونه را با استفاده از یک مشت محکم که از میانه لبه عمودی و 25 میلی متر (1 اینچ) از قسمت لبه قرار دارد ، بشکنید. ترک ها و شکاف هایی که ممکن است ایجاد شوند دارای مجوز هستند.

این استاندارد برای رسیدگی به کلیه نگرانی های ایمنی، در صورت وجود، مربوط به استفاده از آن نیست. وظیفه استفاده از این استاندارد بر پایه ایجاد ایمنی و اقدامات بهداشتی مناسب و تعیین کاربردهای محدودیت های نظارتی قبل از استفاده بر عهده کاربر است.